Obróbka skrawaniem – rodzaje i niezbędne narzędzia

Obróbka skrawaniem jest nieodzowną częścią współczesnej produkcji, umożliwiającą precyzyjne i efektywne kształtowanie materiałów. Zrozumienie podstawowych i zaawansowanych technik, odpowiedni dobór narzędzi oraz optymalizacja procesu są kluczowe dla osiągnięcia wysokiej jakości produktów. Dzięki temu przewodnikowi masz solidne podstawy do dalszego zgłębiania tajników obróbki skrawaniem. Wprowadzenie do obróbki skrawaniem Co to jest obróbka skrawaniem: podstawowe informacje Skrawanie…

Obróbka skrawaniem jest nieodzowną częścią współczesnej produkcji, umożliwiającą precyzyjne i efektywne kształtowanie materiałów. Zrozumienie podstawowych i zaawansowanych technik, odpowiedni dobór narzędzi oraz optymalizacja procesu są kluczowe dla osiągnięcia wysokiej jakości produktów. Dzięki temu przewodnikowi masz solidne podstawy do dalszego zgłębiania tajników obróbki skrawaniem.

Wprowadzenie do obróbki skrawaniem

Co to jest obróbka skrawaniem: podstawowe informacje

Skrawanie polega na usuwaniu materiału z przedmiotu za pomocą narzędzia skrawającego. Proces ten jest wykorzystywany do uzyskania określonych kształtów, wymiarów i jakości powierzchni. Narzędzie, zazwyczaj wykonane z twardego materiału, przecina obrabiany materiał, usuwając jego warstwy w postaci wiórów.

Na czym polega obróbka skrawaniem: proces i technologia

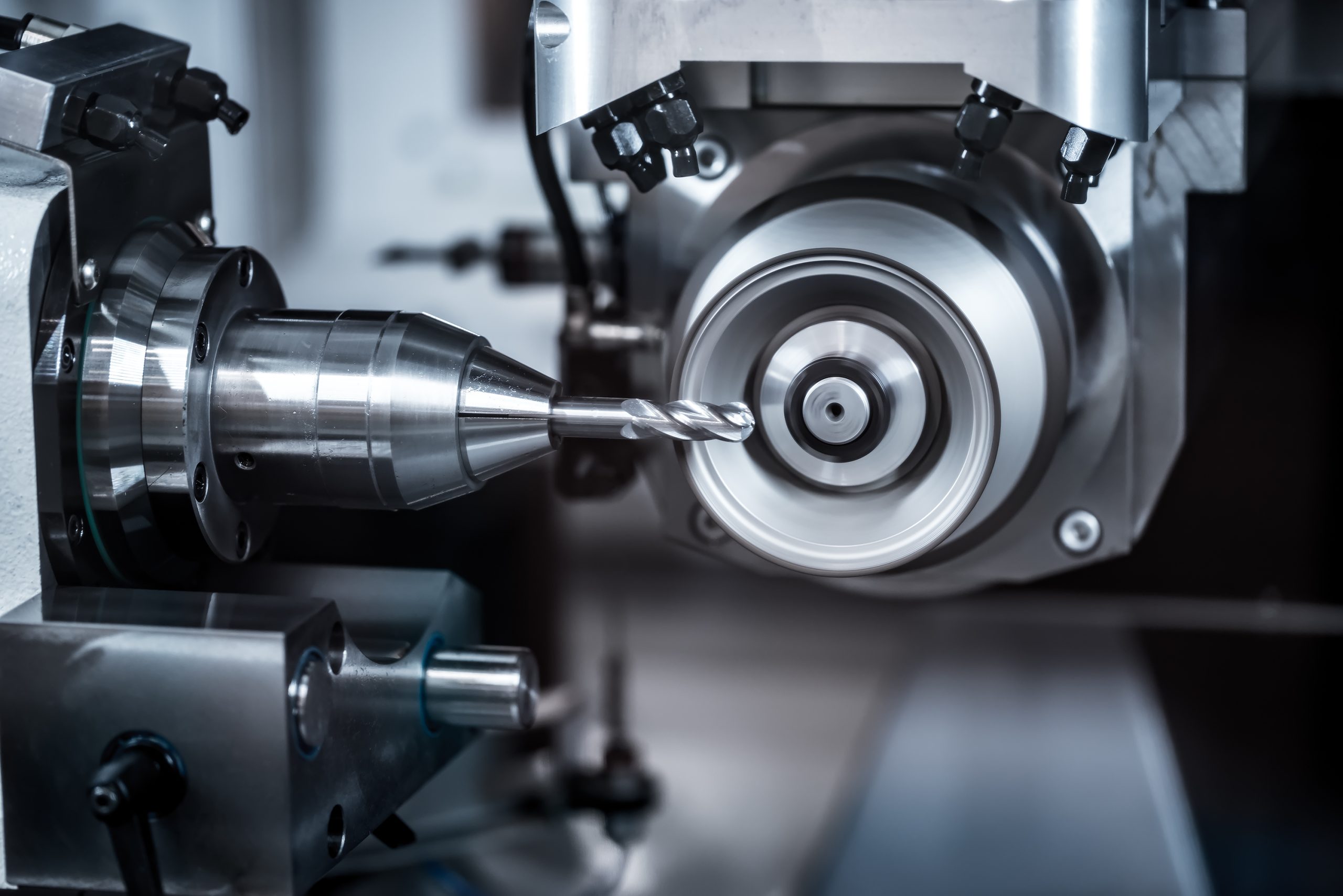

Proces obróbki skrawaniem można podzielić na kilka etapów. Najpierw materiał jest mocowany w obrabiarce. Następnie narzędzie skrawające, poruszając się wzdłuż zaplanowanej trajektorii, usuwa nadmiar materiału. Precyzyjne ustawienie parametrów, takich jak prędkość obrotowa, posuw i głębokość skrawania, ma kluczowe znaczenie dla jakości finalnego produktu.

jakie są rodzaje obróbki skrawaniem

Jakie są rodzaje obróbki skrawaniem: przegląd metod

- Toczenie: Proces, w którym obracający się przedmiot jest obrabiany przez nieruchome narzędzie skrawające. Stosowany głównie do produkcji elementów o symetrii obrotowej.

- Frezowanie: Narzędzie skrawające obraca się, a przedmiot przesuwa się wzdłuż określonych osi. Metoda ta pozwala na obróbkę bardziej skomplikowanych kształtów.

- Wiercenie: Proces tworzenia otworów w materiale za pomocą wiertła.

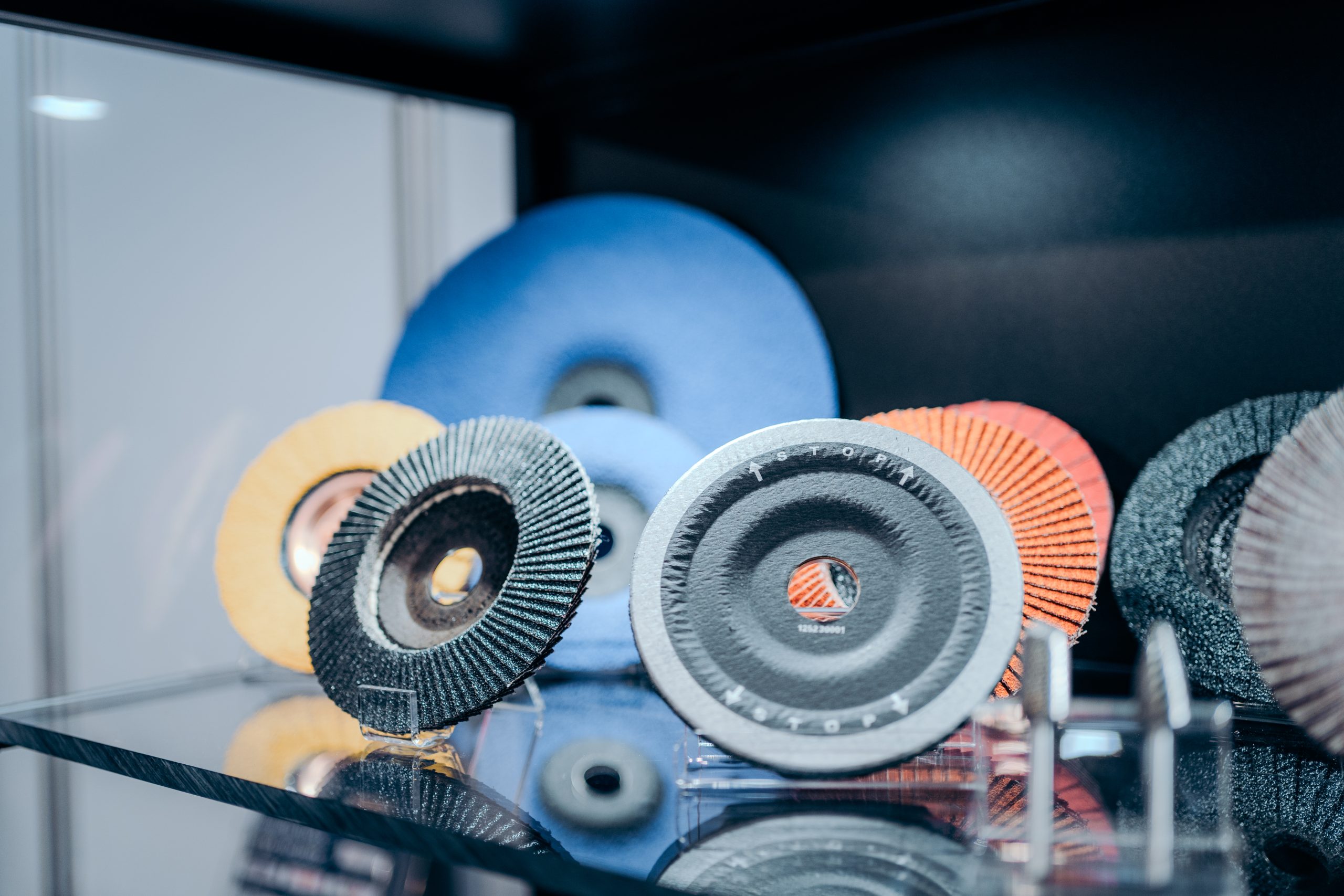

- Szlifowanie: Technika wykańczania powierzchni, gdzie materiał jest usuwany za pomocą narzędzia ściernego.

- Planowanie: Obróbka dużych, płaskich powierzchni poprzez liniowe przesuwanie narzędzia skrawającego.

Narzędzia i obrabiarki skrawające

Narzędzia obróbcze: co jest niezbędne do obróbki skrawaniem?

- Noże tokarskie: Służą do toczenia i mogą mieć różne kształty ostrzy w zależności od zadania.

- Frezy: Pozwalają na obróbkę płaszczyzn, rowków i kształtów nieregularnych.

- Wiertła: Używane do wiercenia otworów, mogą mieć różne średnice i długości.

- Ściernice: Stosowane w procesie szlifowania do uzyskiwania gładkich powierzchni.

Obrabiarki skrawające: co różni konwencjonalne od numerycznych

- Konwencjonalne obrabiarki: Wymagają ręcznej obsługi i są bardziej odpowiednie dla prostych operacji lub małych serii produkcyjnych.

- CNC (Computer Numerical Control): Obrabiarki sterowane komputerowo, które pozwalają na automatyzację i precyzyjne kontrolowanie procesu obróbki. Są niezbędne w produkcji masowej i skomplikowanych komponentów.

Efektywność i przebieg procesu obróbki skrawaniem

Jak wygląda obróbka skrawaniem: przebieg procesu od początku do końca

Proces obróbki skrawaniem rozpoczyna się od przygotowania materiału i mocowania go w obrabiarce. Następnie ustawiane są parametry skrawania, a narzędzie przystępuje do pracy, usuwając nadmiar materiału. Po zakończeniu obróbki następuje kontrola jakości, gdzie sprawdzane są wymiary i jakość powierzchni gotowego produktu.

Efektywność obróbki skrawaniem: prędkość skrawania i geometria ostrza

Prędkość skrawania wpływa na tempo produkcji i jakość powierzchni. Zbyt duża prędkość może prowadzić do przegrzewania narzędzia i pogorszenia jakości. Geometria ostrza, czyli kąt natarcia, kąt przyłożenia i promień ostrza, również ma kluczowe znaczenie dla skuteczności obróbki.

Gdzie wykorzystuje się obróbkę CNC?

Obróbka CNC znajduje szerokie zastosowanie w wielu gałęziach przemysłu, dzięki swojej precyzji i automatyzacji:

- Przemysł motoryzacyjny: Produkcja precyzyjnych części samochodowych, takich jak wały korbowe, tłoki i elementy układu napędowego.

- Lotnictwo i kosmonautyka: Tworzenie części silników odrzutowych, strukturalnych elementów kadłuba oraz systemów nawigacyjnych.

- Medycyna: Produkcja narzędzi chirurgicznych, implantów ortopedycznych i protez dentystycznych.

- Elektronika: Wytwarzanie obudów i komponentów elektronicznych, takich jak płyty drukowane (PCB) i mikroprocesory.

- Przemysł narzędziowy: Produkcja matryc i form wtryskowych do różnych procesów produkcyjnych.

- Budownictwo: Tworzenie precyzyjnych elementów konstrukcyjnych, takich jak stalowe belki i płyty fundamentowe.

- Przemysł energetyczny: Produkcja części turbin wiatrowych, elektrowni wodnych i komponentów do systemów energetyki jądrowej.

- Sztuka i design: Tworzenie precyzyjnych elementów dekoracyjnych, rzeźb, mebli i innych przedmiotów użytkowych.

Podsumowanie

Obróbka, obejmująca techniki takie jak toczenie, frezowanie, wiercenie i szlifowanie, jest kluczowym procesem w precyzyjnym kształtowaniu materiałów. Technologia CNC, wyróżniająca się automatyzacją i dokładnością, znajduje szerokie zastosowanie w przemyśle motoryzacyjnym, lotnictwie, medycynie, elektronice, budownictwie i sztuce. Dzięki niej możliwa jest produkcja wysokiej jakości, skomplikowanych komponentów. Zrozumienie tych procesów pozwala na optymalizację produkcji i osiągnięcie doskonałych rezultatów, co jest niezbędne w nowoczesnym przemyśle.